- 更新日 : 2025年11月13日

発注ロットとは?lotの意味や決め方、業界の目安、管理方法を解説

発注ロット(Lot)は、製品や原材料を一度に発注する際の最小単位、またはその数量を指します。メーカー側の生産効率と、発注者側のコスト負担のバランスを取るために設定されます。「ロットサイズ」や「注文ロット数」と呼ばれることもあります。

この記事では、発注ロットの基本的な意味から、コストを最適化する決め方、業界ごとの目安、在庫管理の注意点までをわかりやすく解説します。

目次

発注ロットとは?

発注ロットは、製品や原材料を一度に発注する際の最小単位(lot)またはその数量を指します。また倍数条件である点にも注意が必要です。

これらの点を理解しておくことが必要です。

なぜなら、発注には輸送費や事務手数料といった「発注費用」がかかり、在庫には保管場所や管理費などの「在庫維持費用」がかかるためです。発注ロットは、これら2つの費用の合計を最小限に抑え、取引を効率化するために設定されます。

また「1ロット100個」と決められている場合、発注は100個、200個、300個といった単位で行う必要があります。原則として150個や230個といった単位での発注はできません。もし350個必要な場合は、3ロット(300個)を発注して不足分を次回に回すか、4ロット(400個)を発注して50個を在庫として持つかの判断が求められます。

最低発注ロット(MOQ)との違い

最低発注ロット(MOQ:Minimum Order Quantity)は、メーカーやサプライヤーが取引に応じるための「最低限の発注量」を指す言葉です。

発注ロットとMOQはほぼ同じ意味で使われるケースが多いでしょう。

しかし、厳密には、発注ロットが「発注の標準的な単位」そのものを指すのに対し、MOQは「取引を開始するために最低限クリアすべき量」という側面を強調します。

MOQは取引開始に必要な最小数量、発注ロットは以降の標準的な注文単位(倍数条件)を意味すると理解するのがよいでしょう。

例えば、発注ロットが「1ロット100個」と設定されていても、取引の条件として「初回のみ最低5ロット(500個)から」といったMOQが別途設定されている場合もあります。取引条件をしっかりと確認することが大切です。

発注ロットと生産ロットの違い

発注ロットが「発注側(購入側)」から見た単位であるのに対し、生産ロットは「メーカー(生産側)」が一度に生産する製品の単位を指します。

メーカーは、生産ラインの切り替えコスト(段取り替え費用)や原材料の仕入れ単位に基づき、最も効率が良いと判断した生産単位(生産ロット)を決定します。

多くの場合、このメーカー側の生産ロットが、そのまま発注者側への発注ロットの基準となります。もし発注ロットが大きすぎると感じる場合、それはメーカー側の生産効率や原材料調達の都合が優先されているケースが考えられます。

発注ロットが設定されるメリットとデメリット

発注ロットは、発注者と受注者(メーカー)の双方にとって、コストと効率に関わる取り決めです。それぞれの立場から見たメリットと、発注者側が注意すべきデメリットを解説します。

メーカー側(受注側)のメリット

メーカー側にとってのメリットは、製造効率の向上とそれに伴う生産コストの削減です。

まとまった量(ロット)で受注することで生産計画が立てやすくなり、機械のセッティングを変更する「段取り替え」の回数を減らせます。また、原材料も一度に大量に仕入れることで、仕入れコストを抑えられます。

- 生産計画の安定化:

ロット単位で受注予測が立つため、安定的・計画的な生産が可能になります。 - 在庫管理の簡素化:

製品をロット単位で管理することで、入出庫や棚卸しの作業が効率化されます。 - 品質の安定化:

同一の条件(同一ロット)で製造された製品は品質が均一になりやすく、万が一不具合が発生した際も、該当ロットの特定が容易になります。

発注者側(注文側)のメリット

発注者側にとっての主なメリットは、発注ロットが大きいほど、製品ひとつあたりの単価(仕入れ値)が安くなる傾向がある点です。

これは、メーカー側のコスト削減分が、取引価格に反映されやすいためです。

また、一度の発注でまとまった量を確保できるため、何度も発注手続きをする手間や、その都度かかる輸送回数を減らせます。これにより、発注業務にかかる人件費や輸送費といった「発注費用」自体の削減にもつながります。

発注者側のデメリットと注意点

発注者側の最大のデメリットは、発注ロットが自社の必要量に対して大きすぎると、過剰在庫を抱えるリスクが高まることです。

販売計画や使用予定を大幅に上回る量を発注してしまうと、在庫を保管するためのスペースや管理費用(在庫維持費用)がキャッシュフローを圧迫します。

- 在庫リスク:

需要が変動して売れ残ったり、使用期限が切れたりすると、不良在庫となり大きな損失になります。 - 保管コスト:

在庫が増えれば、倉庫の賃料、光熱費、保険料、管理のための人件費といった在庫維持費用が増加します。 - 発注ミス:

特に注意したいのが、発注単位の間違いです。「100個発注」のつもりが、単位を間違えて「100ロット発注」(仮に1ロット100個なら10,000個)してしまうようなミスは、致命的な損失につながりかねません。発注単位(Unit)の確認は徹底しましょう。

発注ロットの決め方(計算方法)とは?

発注ロットの決め方には、主に「固定発注量(FOQ)」「ロット・フォー・ロット(L4L)」「経済的発注量(EOQ)」の3種類があります。

それぞれに特徴があり、取り扱う商材の需要動向やコスト構造(発注費用と在庫維持費用)によって、どの方式が適しているかは異なります。

1. 固定発注量 (FOQ:Fixed Order Quantity)

固定発注量(FOQ)は、あらかじめ決めた一定の数量(例:常に500個)で毎回発注する方法です。

発注作業が「いつも同じ量」と単純化されるため、管理がしやすく、メーカー側も生産計画を立てやすい利点があります。

ただし、需要の変動には柔軟に対応しにくい側面があります。需要が少ない時期にも一定量が入荷するため、余剰在庫が発生しやすくなります。逆に、需要が急増した場合は欠品のリスクが高まるでしょう。

2. ロット・フォー・ロット (L4L:Lot for Lot)

ロット・フォー・ロット(L4L)は、その時々に必要な量だけを発注する方法です。「1週間の必要数が120個なら120個発注」「次の週が80個なら80個発注」といった形をとります。

在庫を最小限に抑えることができるため、在庫維持費用を大幅に削減できます。高価な部品や、生鮮食品のように保管期間が短いもの、需要予測が難しい製品に向いています。

一方で、発注回数が頻繁になるため、その都度かかる発注費用(事務手数料や輸送費)は増加する傾向があります。

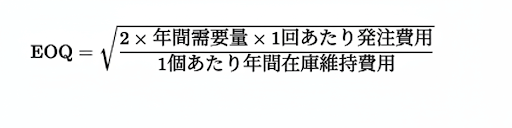

3. 経済的発注量 (EOQ:Economic Order Quantity)

経済的発注量(EOQ)は、「発注費用」と「在庫維持費用」の年間の総コストが最も小さくなる、理論上の最適な発注量を計算する方法です。

コスト効率を最も高める発注量(ロットサイズ)を算出できるため、在庫管理の理想的な指標とされます。

EOQは以下の2つの形式で表現できます。

EOQ = ( (2 * 年間需要量 * 1回あたり発注費用) / (1個あたり年間在庫維持費用) ) ^ 0.5

どちらも同じ内容を示しています。

EOQ計算の具体例

EOQは、年間の「発注費用」と「在庫維持費用」の総コストが最も低くなる最適な発注量を求めます。

- 年間需要量:1,800個

- 1回あたり発注費用:1,000円

- 1個あたり年間在庫維持費用:100円

【計算式】

EOQ = ( (2 * 年間需要量 * 1回あたり発注費用) / (1個あたり年間在庫維持費用) ) ^ 0.5

- まず、括弧 ( ) の中の分子(上側)を計算します。

(2 * 1,800 * 1,000) = 3,600,000 - 次に、その結果を分母(下側)で割ります。

3,600,000 / 100 = 36,000 - 最後に、その結果を ^ 0.5 (0.5乗=平方根)します。

36,000 ^ 0.5 = 600

よって、経済的発注量(EOQ)は 600個 となります。

これは、年間の総コスト(発注費用+在庫維持費用)を最も安く抑えるためには、「1回につき600個ずつ発注する」のが最適であることを示しています。

ただし、この計算式は、年間の需要量が安定しており、単価や費用が一定であることなどが前提となります。需要の変動が激しい製品には適用が難しいですが、コスト最小化の基本的な考え方として理解しておくことは有益です。

【業界別】発注ロットの特徴と目安

発注ロットの考え方は、業界の商習慣によっても異なります。ここではいくつかの業界を例に、その特徴と目安を紹介します。

アパレル業界の場合

アパレル業界では、生地(原反)や副資材(ボタン、ファスナー)の発注、あるいは海外工場への生産委託時にロットが設定されます。

生地を特定の色に染める(染色ロット)や、織機を動かす、あるいは工場の生産ラインを確保するには、まとまった量が必要となるためです。

小規模なブランドや個人事業主にとっては、この「最低発注ロット」が参入の壁になることが少なくありません。例えば、Tシャツなら1色1デザインで100枚〜、生地なら1反(たん:約50m)〜といった単位が一般的です。ロットが大きいため、シーズンごとの的確な需要予測が極めて重要になります。

製造業・工場(部品)の場合

製造業における部品や原材料の調達では、発注ロットはコストと生産計画に直結します。

特に、金型を使う射出成形品や、特殊な加工が必要な電子部品などは、一度の生産にある程度の量(生産ロット)をこなさないと採算が合わないため、発注ロットも大きくなる傾向があります。

中小企業の工場では、取引先(大企業)からの大口の発注ロットに対応するための生産体制や在庫管理が課題となることがあります。逆に、自社が部品を仕入れる際には、在庫を圧迫しないよう、前述のEOQの考え方などをふまえて最適な発注ロットをサプライヤーと交渉することも求められます。

工事・建設業界の場合

工事・建設業界では、生コンクリート、鉄筋、内装材といった資材の発注時にロットが関係します。

これは、資材メーカーの出荷単位や、運搬車両(ミキサー車など)の積載量に基づいて発注単位(ロット)が決まるためです。

例えば、建築資材は車両積載量・メーカー出荷単位に準拠して決定されることが一般的です”。現場で必要な量と発注ロットがぴったり合わない場合、余分に発注して余らせるか(「捨てコン」として別の場所で使うなども含む)、割高な小口配送を依頼する必要があり、コスト管理に影響を及ぼします。

印刷・オリジナルグッズ製作の場合

印刷物やオリジナルグッズ製作では、版の製作費や印刷機の準備コスト(セットアップ費用)がかかるため、一定の最低発注ロットが設定されているのが一般的です。

オフセット印刷などでは、1枚印刷するのも100枚印刷するのも、準備にかかる手間(版代・セッティング費)は変わらないことが多いため、ごく少量では単価が極端に高くなってしまいます。

「100部〜」「50個〜」といった形がこれにあたります。近年はデジタル印刷技術の進歩で、1個から対応可能な「オンデマンド」サービスも増えていますが、その場合、1個あたりの単価はロット発注に比べて高くなるのが通常です。

発注ロットの管理で失敗しないためのポイント

発注ロットは、管理を誤ると過剰在庫や深刻な発注ミスにつながります。中小企業や個人事業主が注意すべき管理のポイントを解説します。

発注単位(Unit)を必ず確認する

発注ミスを防ぐ基本は、発注書(注文書)に記載する「数量」と「単位」を徹底的に確認することです。

特に海外との取引(英語での発注)では、”Lot”, “Set”, “Pcs” (Pieces), “Case”, “M” (メートル), “KG” (キログラム) などの単位を間違うと、意図した量の100倍、1000倍の量が納品されるといった深刻な事態につながりかねません。

例えば、数量欄に「100」とだけ記載し、自社の認識が「100 Pcs(個)」、相手の認識が「100 Lots(ロット)」で食い違えば大問題です。必ず単位まで明記し、可能であれば総量も併記(例:10 Lots (Total 1,000 Pcs))すると、認識齟齬を防ぐうえで安全です。

在庫管理システムを活用し「適正な発注点」を維持する

発注ロットとあわせて、「発注点(在庫がどれだけ減ったら発注をかけるか)」を決め、システムで管理することが有効です。

担当者の経験や感覚だけに頼っていると、発注漏れによる欠品や、勘違いによる過剰発注が起こりやすくなります。

在庫管理システム(安価なクラウド型サービスもあります)を活用すれば、現在の在庫数と、あらかじめ設定した安全在庫(欠品を防ぐ最小限の在庫)、発注点を照らし合わせ、適切なタイミングで自動的に発注アラートを出したり、発注推奨量を計算したりすることも可能です。

ロットが大きすぎる場合は交渉を検討する

取引先から提示された発注ロットが、自社の規模や販売計画に対して大きすぎると感じる場合、交渉や代替案の検討が必要です。

メーカー側も、むやみに在庫リスクは抱えたくないため、長期的な安定取引が見込める相手であれば、交渉に応じてくれる余地はあります。

- 価格交渉:ロットを小さくしてもらう代わりに、単価アップを受け入れる。

- 分割納品:発注は1ロット単位で行うが、納品は必要な分だけ複数回に分けてもらう(ただし、メーカー側での保管料が発生する場合があります)。

- 代替品の検討:より小さいロットで対応可能な、別のサプライヤーや代替品(類似品)を探す。

自社のキャッシュフローと在庫リスクをふまえ、どこまでが許容範囲かを明確にして交渉に臨みましょう。

発注ロットの最適化が在庫とコストを改善する

発注ロットとは、発注時の最小単位(基本的に倍数条件)を指し、メーカーの生産効率と発注者のコスト削減の双方に関わる取り決めです。ロットの決め方には、管理しやすい「固定発注量(FOQ)」や、コスト理論上の最適解を求める「経済的発注量(EOQ)」などがあり、アパレルや製造業といった業界によってもその目安は異なります。

発注ロットが大きすぎると過剰在庫のリスクを高め、キャッシュフローを圧迫しかねません。自社の需要予測に基づき、「発注費用」と「在庫維持費用」のバランスが取れた最適なロットサイズを見極めることが、健全な経営にとって重要です。在庫管理システムなども活用しながら、発注単位のミスを防ぎ、適正な在庫管理を目指しましょう。

※ 掲載している情報は記事更新時点のものです。

※本サイトは、法律的またはその他のアドバイスの提供を目的としたものではありません。当社は本サイトの記載内容(テンプレートを含む)の正確性、妥当性の確保に努めておりますが、ご利用にあたっては、個別の事情を適宜専門家にご相談いただくなど、ご自身の判断でご利用ください。

関連記事

システム開発を発注するには?手順・業者選定のポイント・注意点を解説

業務効率化やDX推進を目的に、システム開発を外部に発注する企業が増えています。しかし、どのように発注先を選び、どの手順で進めればよいのか、初めての担当者にとっては不明点も多いもので…

詳しくみる「発注する」は英語で何と言う?業種別フレーズやメール・電話の例文を紹介

海外の企業と取引を行う際、「発注する」という行為を正確かつ適切に英語で伝えること は、ビジネスの信頼性を左右する重要なスキルです。本記事では、「発注する」は英語でどう表現するのかと…

詳しくみる注文書・注文請書に印紙税はかかる?2026年最新ルールと注意点を解説

注文書や注文請書の作成時に、収入印紙が必要かどうかで迷うケースは少なくありません。文書の内容や契約形態によって印紙税の要否は異なり、誤って貼らなかった場合には過怠税などのリスクもあ…

詳しくみる発注方式にはどんな種類がある?在庫管理や建築工事の例で解説

発注方式とは、資材やサービスを仕入れる際のルールのことです。在庫管理と建設工事では最適な「発注方法」が異なり、これがコストや効率に影響します。日々の在庫確認の手間や、建築プロジェク…

詳しくみる契約書と注文書の違いとは?使い分け・保存・印紙税について解説

取引書類として頻繁に登場する「契約書」と「注文書」。どちらもビジネス上のやり取りで欠かせない存在ですが、その性質や法的効力、使いどころには明確な違いがあります。 また、口頭・メール…

詳しくみる注文書や発注書には角印と丸印どっちを押すべき?

注文書に押す印鑑は、一般的に「角印(かくいん)」を使います。角印は会社が発行した正式な書類であることを示す「認印」の役割を持ち、見積書や請求書など日常的な取引で広く使われるためです…

詳しくみる