- 作成日 : 2024年10月21日

PLMとは?主要な機能や得られる効果、導入を成功させる手順を解説

製品のライフサイクル全体を効率的に管理するために、多くの企業が導入を検討しているのがPLM(プロダクト・ライフサイクル・マネジメント)です。

PLMは、製品の企画から設計、開発、製造、保守、そして廃棄に至るすべての段階を通じて、各フェーズで発生する情報を一元管理し、プロセス全体を最適化します。

しかし、PLMの導入には多くのメリットがある一方で、初期コストの高さや既存システムとのデータ統合、社内調整の難しさといった課題も少なくありません。

本記事では、PLMの概要とその主要な機能、得られる効果、導入時のメリットと課題を整理し、PLM導入を成功させるための具体的なステップについても詳しく説明し、企業がどのようにこの管理手法を効果的に活用できるかのヒントを提供します。

PLMとは

まずPLMの定義とその目的を説明し、製品のライフサイクル全体を管理する重要性について解説します。

PLMの定義とその目的

PLM(Product Lifecycle Management)は、製品の企画から設計、開発、製造、保守、廃棄に至るまで、製品の全ライフサイクルを一貫して管理するための手法やツールの総称です。製品に関わる各部門のデータやプロセスを一元的に統合し、情報の共有と連携を強化することを目的としています。

製品のライフサイクル全体を管理する重要性

製品のライフサイクル全体を通じて情報を一元的に管理することは、現代の複雑化する製造プロセスにおいて非常に重要です。情報が分散していると、部門間でのデータの共有に時間がかかり、設計変更や市場ニーズへの対応が遅れることがあります。

PLMは、製品開発の各フェーズにおけるデータやプロセスをリアルタイムで共有し、部門間の壁を取り払うことで、意思決定の迅速化を可能にします。

製品データ管理(PDM)とPLMの違い

PDM(Product Data Management)は、製品の設計図や仕様書、構成情報などのデータを管理するためのシステムです。主に設計・開発段階の製品データの管理に焦点を当て、製品のバージョン管理や設計変更の追跡を効率化します。

一方、PLMはPDMを含むさらに広範な管理を対象としており、単に製品データを管理するだけでなく、製品のライフサイクル全体を通じたプロセス管理を行います。

PLMが必要とされる背景

近年の製品開発を取り巻く環境の急速な変化から、製造業におけるPLMの必要性が高まっています。主な要因として、以下の3点が挙げられます。

ニーズの多様化と市場対応の必要性

昨今の消費者ニーズは多様化しており、製品ライフサイクルが短期化していく傾向にあります。これにより、企業は迅速な市場対応とともに効率的なコスト削減も迫られています。

従来の紙やExcelによる管理手法ではこれらの変化に十分対応できない場合も多く、効率的かつ一貫したプロセスの構築が求められています。

急激な事業環境の変化

デジタル技術の進化や新型コロナウイルスの流行などにより、事業環境の急激な変化が進行しています。

これに対応するためには、製品開発から市場投入、廃棄に至るまでの全段階で迅速かつ柔軟な対応が必要です。

グローバル競争の激化

製造業は、国内市場のみならずグローバル市場での競争が激化しています。

高品質な製品を低コストで製造し、市場の需要に即した形で投入するためには、エンジニアリングチェーン全体の情報を一元管理し、品質向上やコスト削減を実現する仕組みが欠かせません。

PLMの主要な機能と得られる効果

本章では、PLM導入により得られる効果や、製品ライフサイクルにおいて必要となる主要な機能について解説します。

QCD(品質・コスト・納期)の最適化

PLMを導入することで、製造業において重要な指標であるQCD(品質・コスト・納期)の最適化が可能となります。

QCDとは、品質(Quality)、コスト(Cost)、納期(Delivery)の頭文字を取った用語であり、製造業ではこの3要素を高い水準で維持することが求められます。

QCDの3要素は相互にトレードオフの関係にあるため、単独で改善を図ることは困難です。

例えば、品質を向上させるために検査工程を増やせば、コストや納期に影響が出る可能性があります。

PLMを用いて製品ライフサイクル全体のデータを一元的に管理し、設計から製造、販売に至るまでのプロセスを最適化することで、QCDのバランス最適化が実現できます。

QCDの詳細は、以下の関連記事も併せてご確認ください。

各フェーズにおけるPLMの機能と効果

| フェーズ | 機能 | 得られる効果 |

|---|---|---|

| 設計 | 設計データの管理、設計変更の追跡 | 設計品質の向上、設計時間の短縮 |

| 開発 | プロジェクト管理、バージョン管理 | 開発プロセスの可視化、リソースの最適化 |

| 製造 | 生産計画の管理、製造プロセスの標準化、部品のトレーサビリティ確保 | 生産効率の向上、製造コストの最適化 |

| 保守 | 保守作業の記録管理、故障情報の分析、予防保守の実施 | 保守コストの削減、稼働率の向上 |

| 廃棄 | 廃棄プロセスの管理、リサイクルの推進、廃棄物のトラッキング | 廃棄コストの最適化、環境負荷の低減 |

PLMソフトウェアの基本機能

- 製品データの管理

製品の設計データ、仕様書、部品表など、全ての製品データを一元的に管理します。 - プロジェクトのトラッキング

プロジェクトの進行状況をリアルタイムで監視し、進捗やリソースの使用状況を把握します。 - ワークフローの自動化

設計変更や承認プロセスなど、日常的な業務プロセスを自動化することで効率を向上させ、エラーを削減します。 - ドキュメント管理

設計図や技術文書などのドキュメントを一元管理し、バージョン管理やアクセス制御を提供します。 - 変更管理

設計やプロジェクトの変更履歴を追跡し、変更の影響を評価・管理します。 - リソース管理

人員や設備などのリソースを効率的に管理し、プロジェクトのリソース配分を最適化します。

PLM導入のメリットと課題

次に、PLM導入のメリットとPLMシステム導入のメリット、課題について解説します。

PLM導入のメリット

PLM導入には、以下のようなメリットがあります。

プロセスの効率化とコスト削減

PLMを導入することで、製品開発から製造、保守に至るまでのプロセスが統合的に管理されます。これにより、部門間の情報共有がスムーズになり、重複作業や手動でのデータ転送が減少します。

また、プロセスの全体的な可視化によって無駄な工程や非効率的な作業を特定でき、継続的な業務改善が可能となります。

さらに、エラーによるリカバリー作業が減少するため、人件費や材料費などのコスト削減にも大きく寄与します。

製品開発のスピードアップと市場投入の迅速化

製品データや設計情報が一元管理されるため、開発チームは最新の情報に随時アクセスできます。

この環境では、複数の部門が同時並行で作業を進めやすくなります。

さらに、設計や仕様変更が発生した際もリアルタイムに情報が共有されるため、プロジェクトの遅延リスクが軽減できます。

この結果、新製品の市場投入が迅速化し、競争優位性の確保に貢献します。

一元的な管理による品質の向上

PLMによる全体のプロセス管理は、品質管理の強化に寄与します。設計から製造、保守までの各フェーズでの情報が統合されるため、品質に関するデータや問題点が一元的に把握でき、迅速な対応が可能です。

さらに、過去のデータを分析して傾向やリスクを予測することもでき、製品品質の継続的な向上が実現します。結果として、顧客満足度や信頼性の向上にもつながります。

PLMシステム導入のメリット

PLMを導入する際は、システムを導入することでより一層メリットを得られます。

データ管理の効率化

PLMシステムを導入することで、製品ライフサイクル全体に関わるデータと情報を一元管理することができます。この一元化により、データの分散や重複、情報の抜け漏れを防止できるため、業務効率が向上します。

Excelや紙ベースでの管理ではデータの更新や共有に時間がかかり、確認ミスや情報の断片化などが頻発します。

PLMシステムなら、データの統合管理が可能であり、各部門間で迅速かつ正確な情報共有が実現できます。

例えば、設計変更が発生した際も情報をリアルタイムに共有できることで、プロジェクトの遅延を防ぎます。また全体のリードタイム短縮により、生産性向上につながります。

ヒューマンエラー防止とトレーサビリティ強化

PLMシステムは、データの変更履歴や設計変更の記録を一元的に管理する機能を備えています。

これにより、どのデータがいつ、誰によって変更されたかを追跡可能となり、ヒューマンエラーが発生した際の原因特定が容易になります。

また、PLMシステムとサプライチェーン管理システムを連携させることで、製品や部品のシリアル番号や仕様情報の追跡が可能となり、トレーサビリティを強化できます。

この仕組みによって、製造工程や品質管理でのエラー削減が実現し、製品の品質や信頼性向上にもつながります。

意思決定の迅速化

PLMシステムでは、製品ポートフォリオ管理(PPM)機能などを活用することで、企画段階から製造までのプロセス全体の可視化が可能です。

この可視化により、経営層やプロジェクトリーダーが迅速かつ正確な意思決定を行うためのデータを提供できます。

また、設計変更や市場ニーズの変化に迅速に対応するために必要な情報が一元化されているため、各部門間の調整をスムーズに行えます。

これにより、製品開発プロジェクトにおけるさまざまなリスクを低減し、製品の市場投入までの時間を短縮することが可能になります。

PLMシステムを活用することで、競争力の強化と市場シェアの拡大が期待できるのです。

PLMシステム導入の課題

PLMシステムの導入には、以下のような課題があります。

- 初期コスト

PLMシステムの導入には、システム自体の購入費用に加えて、導入作業やカスタマイズ、トレーニングなどに要する追加コストが発生することがあります。これらのコストを正当化するためには、長期的なコスト削減やプロセスの効率化を見越した戦略的な計画が重要です。 - 社内調整

新しいPLMシステムを導入する際には、社内の各部門との調整が必要です。異なる部門間での情報共有や業務プロセスの見直しが求められ、既存の業務フローや文化との整合性を取ることが課題となることがあります。 - データ統合の難しさ

既存のシステムやデータとの統合は、多くの場合技術的な挑戦を伴います。異なるフォーマットやシステム間でのデータ互換性の問題が発生する可能性があり、データの整備や変換作業が必要となることがあるためです。

PLM導入を成功させるためのステップ

続いて、PLM導入を成功させるためのステップについて解説します。

導入プロジェクトの立ち上げと目標設定

プロジェクトの目的を具体的に定義し、企業のビジネス目標に合致した戦略を立てることが重要です。関係者を巻き込み、各部門の期待やニーズを把握した上で、具体的な導入計画やタイムラインを策定します。

既存システムとの統合とデータ移行

既存のシステムとの統合は、PLMシステム導入の中でも技術的な難易度が高い部分です。既存のデータと新しいPLMシステムとの互換性を確保するためには、詳細な技術的検討と計画が必要です。

PLM活用を促進するためのトレーニングとサポート

PLMシステム導入後の活用促進には、従業員に対する適切なトレーニングとサポートが不可欠です。ユーザーが新しいシステムを効果的に利用できるよう、操作方法やベストプラクティスに関するトレーニングを提供するとよいでしょう。

PLMシステムの選定ポイント

最後に、PLMシステムの選定ポイントをご紹介します。

自社課題の解決に必要な機能の洗い出し

PLMシステム導入で重要なのは、自社課題の解決に必要な機能を明確にすることです。特にPLMは複数部門で利用されるため、各部門のニーズ把握が不可欠です。

例えば設計部門では、設計効率化やエラー削減のため、CADデータ管理機能やバージョン管理機能が必要です。また製造部門では、生産の標準化や効率化を重視し、製造データ管理やトレーサビリティ機能が求められるでしょう。

各部門のニーズを集約して必要な機能をリストアップすることで、PLMシステム選定の方向性が明確になります。

PLMシステムの比較

最適なPLMシステムを選定するためには、以下の観点について比較・検討を行うことが重要です。

標準機能の充実度

自社課題を解決できる標準機能が備わっているかを確認します。標準機能が豊富であればカスタマイズの必要が減り、導入および運用にかかるコストを抑えられます。

カスタマイズ性

もし標準機能で対応できない場合は、業務に合わせたカスタマイズが必要です。カスタマイズが容易なシステムであれば、将来的な変化にも柔軟に対応可能です。

サポート期間とアップデート

長期的な安定運用のために、ベンダーのサポート期間やアップデート状況の確認は必要です。これにより、システムを継続的に利用できる体制を整えられます。

費用対効果のシミュレーション

PLMシステムの導入にあたっては、費用対効果を事前にシミュレーションすることが重要です。

まず、PLMシステムにかかるコストの把握が求められます。PLMシステムのコストは、主に以下のとおりです。

- 導入時:ライセンス料、導入支援サービス料

- 運用中:システム保守費、アップデート費

これらを考慮した上で、予算を策定しなければなりません。

また、導入効果の定量的な見積もりも必要です。

例えば、設計効率化による時間・コスト削減効果や、エラー削減に伴う生産性の向上度合いを数値で見積もります。

定量化は難しいですが、社内コミュニケーション改善や従業員満足度向上といった間接効果も、可能な範囲で評価します。

これらの情報をもとに費用対効果を詳細にシミュレーションすることで、投資判断の精度が向上します。

まとめ

PLMは、製品のライフサイクル全体を一元的に管理し、効率的なプロセス運営を実現するための手法です。設計から開発、製造、保守、廃棄までにおける各フェーズでの情報統合により、品質向上やコスト削減が可能となります。

しかし、PLM導入には初期コストや社内調整、データ統合などの課題も伴います。導入を成功させるためには、明確な目標設定、適切なデータ移行、そして充実したトレーニングが重要です。これらのステップを踏むことで、PLMの利点を最大限に活用し、企業の競争力を高めることができるでしょう。

この記事をお読みの方におすすめのガイド4選

最後に、この記事をお読みの方によく活用いただいている人気の資料・ガイドを紹介します。すべて無料ですので、ぜひお気軽にご活用ください。

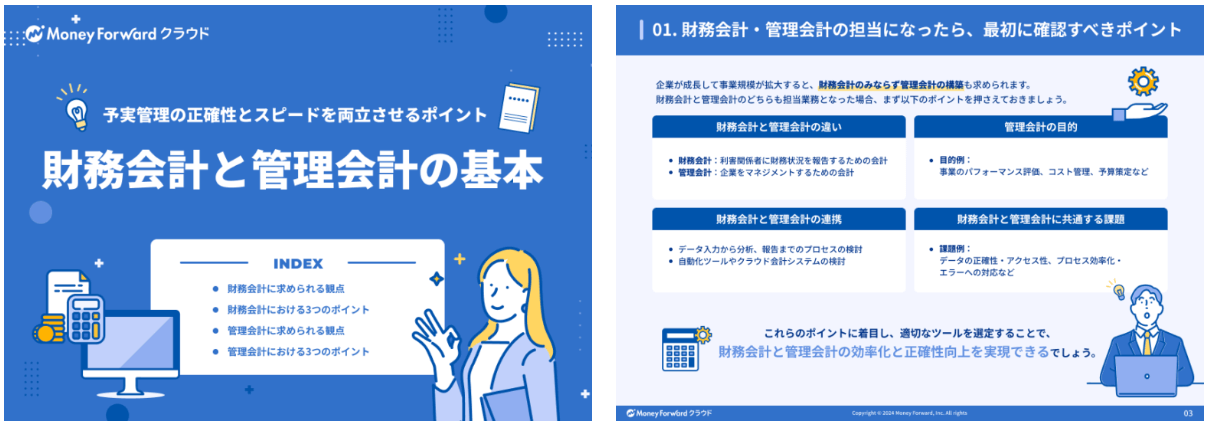

財務会計と管理会計の基本

予実管理の煩雑さは大きな課題です。手作業に依存した業務プロセスやデータの連携不足、エクセルによる予実管理に悩む企業も多いのではないでしょうか。

財務会計と管理会計の基本を押さえつつ、予実管理の正確性とスピードを両立させるためのポイントと具体的な解決策を詳しく解説しています。

間接部門のコスト削減ガイド

バックオフィスのスリム化にお悩みではないでしょうか。経営改善の一環としても、バックオフィスの業務効率化はとても重要です。

本書では、間接部門の役割や抱えがちな課題に加えて、コスト削減のメリットとその進め方について解説します。

2025年の崖までに中堅企業がやるべきこととは

2025年の崖は、大企業だけではなく、中堅企業においても対応が求められる重要な課題です。

2025年の崖の現状や解決に向けて中堅企業がやるべきこと、バックオフィスシステムの見直し方を解説した人気のガイドです。

マネーフォワード クラウドERP サービス資料

マネーフォワード クラウドERPは段階的に導入できるコンポーネント型クラウドERPです。

会計から人事労務まで、バックオフィス全体をシームレスに連携できるため、面倒な手作業を自動化します。SFA/CRM、販売管理、在庫・購買管理などの他社システムとも連携できるため、現在ご利用のシステムを活かしたままシステム全体の最適化が可能です。

※ 掲載している情報は記事更新時点のものです。

※本サイトは、法律的またはその他のアドバイスの提供を目的としたものではありません。当社は本サイトの記載内容(テンプレートを含む)の正確性、妥当性の確保に努めておりますが、ご利用にあたっては、個別の事情を適宜専門家にご相談いただくなど、ご自身の判断でご利用ください。

関連記事

自社に最適な多角化戦略を見つける3ステップと成功事例、メリット・デメリットを解説

中小企業の経営者や事業責任者の中には、「自社の事業が鈍化している」「将来の既存事業のリスクに備えたい」と考えている方も少なくありません。 しかし、「多角化戦略って具体的に何をすればいいの?」「自社に合った多角化戦略って?」といった疑問をお持…

詳しくみるプロダクトライフサイクル(PLC)とは?部門別のPLC活用法について解説

市場競争が激化し、技術革新が加速する現代ビジネスにおいて、製品やサービスの寿命はかつてないほど短命化しています。限られた時間で最大限の収益を上げ持続的な成長を遂げるためには、プロダクトライフサイクル(PLC)を理解することが不可欠です。 本…

詳しくみる経営資源とは?効率的な管理を実現するためのポイントや課題解決策を解説

経営資源とは、企業が経営を持続・成長させていくために必要不可欠なものです。 昨今ではビジネス環境の変化や技術革新の影響により、経営に必要な資源が増加しています。 この記事では、経営資源の概要や要素をはじめ、効率的に管理するポイントを解説しま…

詳しくみる損益管理とは?目的や損益計算書で確認するべき項目をわかりやすく解説

企業が継続的に売上を上げるためには、「損益管理」が不可欠です。 損益管理によって企業の損失と利益が明確になり、赤字もしくは黒字になっているのか、赤字になっているなら原因はどこにあるのかなどを客観的に把握できます。 損益管理を行う際には、損益…

詳しくみるバックキャストとは?フォーキャストとの違いや手法、事例を解説

バックキャストとは、未来のある時点での理想的な状態や目標を設定し、その目標から達成に必要なステップを逆算して計画を立てる手法です。 ビジネスの長期戦略や環境問題などの正解が存在しない課題やテーマに対して、実現のための具体策を考える手法として…

詳しくみる人的資本経営の基本 取り組みの流れやポイントを解説

市場環境が絶えず変動し企業間競争が激化していく状況の中で、いかに社員の能力やモチベーションを高め、組織全体のパフォーマンスを向上させるかは、多くの企業が直面する大きな課題となっています。 そんな中、人的資本経営という概念が注目されるようにな…

詳しくみる