- 更新日 : 2025年12月10日

AIエージェントを製造業に導入するメリット・活用方法を徹底解説

AIエージェントは製造業において、生産効率や品質向上を支える重要な技術として注目されています。

現場の自動化や予知保全、在庫管理の最適化など幅広い領域で活用できる一方、実際に導入すべきか、そもそも自社に導入可能なのか迷う方も少なくありません。

この記事では、製造業におけるAIエージェントの役割や導入メリット、活用方法、展開のステップを分かりやすく解説します。

※(免責)掲載情報は記事作成日時点のものです。最新の情報は各AIサービスなどの公式サイトを併せてご確認ください。

目次

製造業におけるAIエージェントとは

製造業におけるAIエージェントとは、人間の指示や現場データをもとに自律的に判断し、業務を補助・自動化する仕組みです。

従来のシステムが定型処理に強かったのに対し、AIエージェントは柔軟に学習しながら複雑な意思決定や最適化を行える点が特徴です。製造現場では生産管理から品質保証、保全まで幅広く導入が進みつつあります。

AIエージェントと生成AI・RPA・IoTの違い

AIエージェントは生成AI・RPA・IoT機器といった既存の技術を組み合わせ、より自律的に業務を支援できるツールです。

生成AIは大量のテキストや画像を生成する能力に長けていますが、製造業の業務フロー全体を管理するには追加機能が必要です。

RPA(ロボティック・プロセス・オートメーション)は定型作業を自動化する点で有効ですが、状況変化に応じた判断は不得意です。

IoTは機械やセンサーからデータを収集する役割を担いますが、情報を解析し次のアクションを決定する力は限定的です。

対してAIエージェントは、生成AIの言語理解、RPAの処理自動化、IoTのデータ取得を統合し、文脈を理解して意思決定まで実行できる点が強みです。例えば、センサーから温度異常を検知すると、自動で原因候補を分析し、保全計画を提案するなど、人間の補助者として振る舞えます。

主なAIエージェントの種類

製造業で活用されるAIエージェントは、ユーザーインターフェースの違いにより、大きく次のように分類できます。

| テキスト型エージェント | チャットやメールなど文字ベースでユーザーとやり取りを行う形式です。現場担当者が生産データを入力すると即座に改善策を提案したり、マニュアル検索を自動化したりする場面で活用されます。 |

|---|---|

| 音声型エージェント | 音声認識と対話技術を活用し、作業中の現場スタッフがハンズフリーで操作できるのが特徴です。例えば、保全作業員が「次の点検手順を教えて」と話しかけると、音声で適切な指示を伝えます。 |

| 画面型エージェント | ダッシュボードやAR(拡張現実)表示を通じて、設備の稼働状況や異常を可視化するタイプです。視覚的に分かりやすいため、ライン管理者が複数の機械を効率的に監視でき、生産性の向上につながります。 |

| 複合型エージェント | テキスト・音声・画面といった複数のインターフェースを統合した形式です。たとえば、作業者が音声で指示を出すと、画面上にグラフや画像を表示し、さらにチャットで補足説明を行うなど、多面的なサポートが可能です。 |

| 自動型エージェント | 人間からの入力を待たず、センサーやシステムから得た情報をもとに自律的に行動するタイプです。生産ラインの速度調整やエネルギー消費の最適化、予知保全による修理依頼の自動生成など、人間が気づく前に対応を開始できます。 |

これらのAIエージェントは単独でも利用できますが、実際には複合型や自動型を中心に組み合わせて活用されるのが一般的です。

この記事をお読みの方におすすめのガイド4選

続いてこちらのセクションでは、この記事をお読みの方によく活用いただいている人気の資料・ガイドを簡単に紹介します。すべて無料ですので、ぜひお気軽にご活用ください。

※記事の内容は、この後のセクションでも続きますのでぜひ併せてご覧ください。

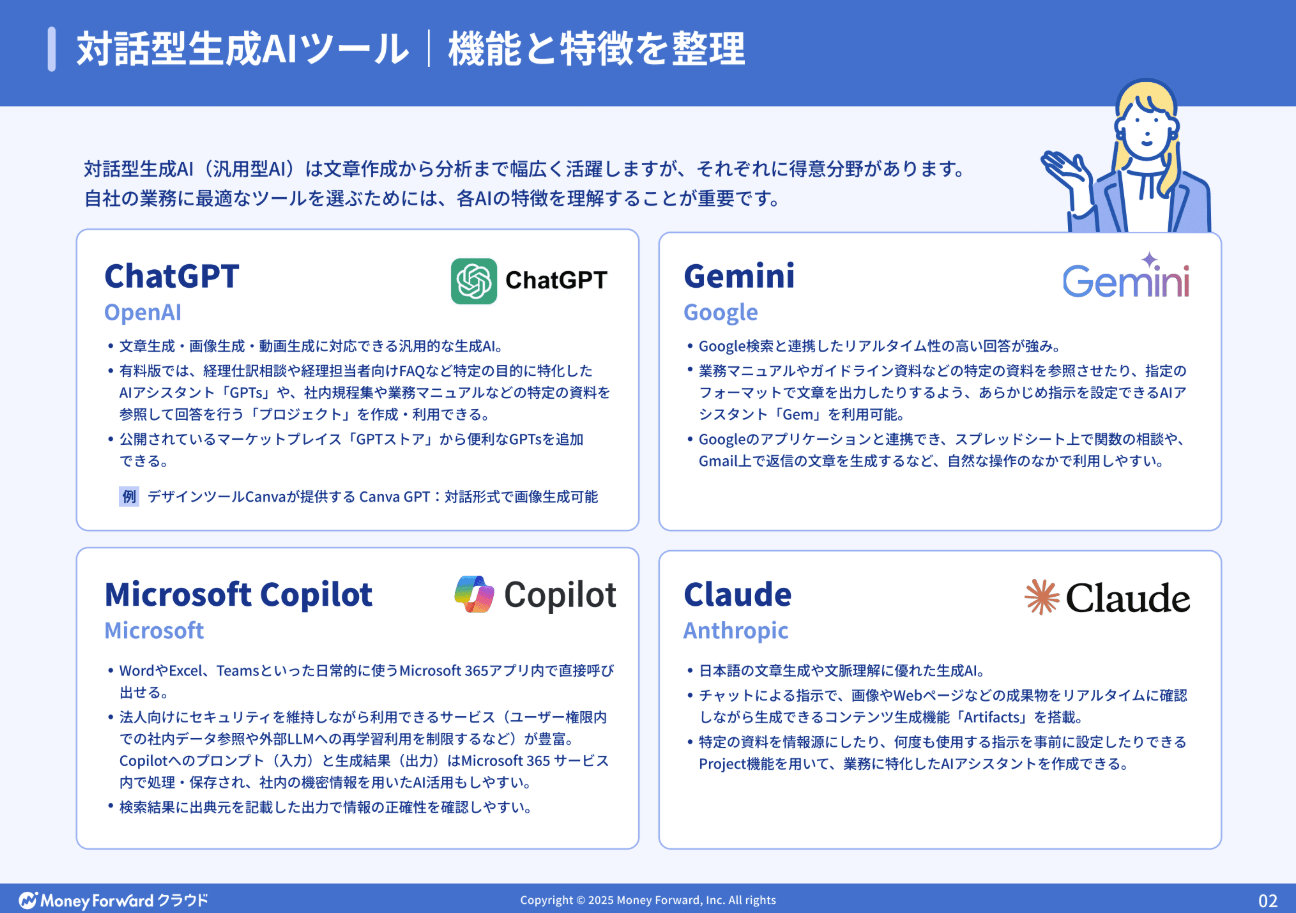

AI活用の教科書

経理・人事・経営企画といった企業の基幹業務における具体的なユースケースをご紹介。

さらに、誰もが均質な成果を出せる「プロンプトのテンプレート化」や、安全なガバナンス構築など、個人利用から企業としての本格活用へステップアップするためのノウハウを凝縮しました。

人事労務担当者向け!Chat GPTの活用アイデア・プロンプトまとめ14選

人事労務業務に特化!人事労務・採用担当者がChat GPTをどのように活用できるのか、主なアイデアを14選まとめたガイドです。

プロンプトと出力内容も掲載しており、PDFからコピペで簡単に試すことも可能です。

経理担当者向け!Chat GPTの活用アイデア・プロンプトまとめ12選

経理業務に特化!経理担当者がChat GPTをどのように活用できるか、主なアイデアを12選まとめたガイドです。

お手元における保存版としてはもちろん、従業員への印刷・配布用としてもぜひご活用ください。

法務担当者向け!Chat GPTの活用アイデア・プロンプトまとめ12選

法務担当者がchat GPTで使えるプロンプトのアイデアをまとめた資料を無料で提供しています。

chat GPT以外の生成AIでも活用できるので、普段利用する生成AIに入力してご活用ください。

AIエージェントを製造業に導入するメリット

製造業の現場は複雑な工程が多く、人手に依存する部分が残されがちです。AIエージェントを活用すれば、業務の効率化と品質改善を同時に実現できます。

以下では、代表的なAIエージェントの導入メリットを紹介します。

作業時間の削減

AIエージェントは、繰り返し発生する定型業務を自動化することで、現場の作業時間を大幅に削減します。

製造指示書の作成や検査結果の入力といった業務は従来人間が時間をかけて行っていましたが、AIエージェントはデータを自動収集し、必要なフォーマットにまとめることが可能です。また、異常検知やアラート発信もリアルタイムで行えるため、担当者が逐一確認する必要がなくなります。

現場の担当者は、単純作業ではなく高度な判断が求められる業務に時間を割けるようになります。結果として全体の業務効率が高まり、残業削減や人員配置の最適化につながります。

属人化の解消

AIエージェントは、特定の熟練者に依存していた知識やノウハウをデータとして体系化し、組織全体で共有できるようにします。

製造現場では、熟練作業者が持つ経験や判断力に頼るケースが多く、新人教育や交代時にギャップが生じやすいのが課題でした。AIエージェントを導入すれば、過去のトラブル対応や最適条件のデータを参照しながら誰でも一定のレベルで業務を遂行できます。

属人化が解消されることで、教育コストの低減や人材流動への柔軟な対応が可能となり、組織としての安定性が向上します。特に、グローバル拠点や24時間稼働ラインでは、知識の標準化による効果が大きく表れるでしょう。

不良率の低下

AIエージェントは製造工程のデータをリアルタイムに監視し、わずかな異常や品質のばらつきを早期に検知できます。

従来は目視検査や定期サンプリングによって不良品を発見していましたが、この方法では検出が遅れ、手戻りや廃棄につながるケースがありました。AIエージェントを活用すれば、画像認識やセンサー情報の解析によって異常の兆候を即座に見つけられるため、不良品が市場に流出するリスクを抑えられます。

さらに、AIエージェントは不良の発生要因を学習し、改善提案まで提示できます。たとえば、温度や湿度の条件が歩留まりに影響している場合、その最適値をシステムが示し、次の生産に生かすことが可能です。

在庫コストの削減

AIエージェントは需要予測や在庫管理の最適化にも大きな効果を発揮します。

製造業では需要変動に対応できず、過剰在庫や欠品が発生することが少なくありません。従来の管理は担当者の経験や過去実績に基づくケースが多く、精度にばらつきがありました。AIエージェントは販売データや市場動向を解析し、需要を高精度に予測することで、適正在庫の維持を可能にします。

また、部品調達のタイミングや数量も自動で提案できるため、資金繰りの改善や倉庫コストの削減につながります。特に多品種少量生産が主流となる製造業においては、在庫リスクの低減が大きな競争力となります。

製造業におけるAIエージェントの活用方法

AIエージェントは製造業のあらゆる領域で活用が始まっているツールです。人手不足が続く日本の製造業において、製造プロセスの各工程の自動化・省人化につながるとして期待されています。

以下では、製造業におけるAIエージェントの代表的な活用方法を解説します。

スマートファクトリー化

AIエージェントは、工場全体のデータを収集・分析し、自律的に制御することでスマートファクトリー化を実現します。

従来の工場は個別システムごとの最適化にとどまっていましたが、AIエージェントが中心となることで、機械・人・システムを横断的に管理できます。

例えば、生産ラインの進捗状況をリアルタイムで可視化し、工程ごとの負荷を調整すれば、全体効率を最適化可能です。また、不測のトラブル時にもAIエージェントが迅速に代替案を提示し、生産の停滞を防ぎます。結果として、工場全体の稼働率向上と柔軟な生産体制の構築が可能になります。

自動検査

AIエージェントは画像認識やセンサー分析を組み合わせ、製品の自動検査を高精度で行います。

これまで人間の目視やランダムサンプリングに依存していた検査は、見落としや時間的制約が課題でした。AIエージェントは数千枚の画像やリアルタイムデータを瞬時に分析し、ミクロン単位の欠陥や微妙な色調の変化まで識別可能です。

また、検出した不良品を分類し、原因推定まで自動で行えるため、工程改善にも直結します。人手を減らしつつ検査精度を高められる点は、人材不足に悩む現場でも大きなメリットとなります。

予知保全

予知保全は、AIエージェントの代表的な活用分野です。

センサーから収集した振動・温度・稼働時間などのデータをAIエージェントが解析し、故障の兆候を早期に検知します。これにより、突発的な設備停止を防ぎ、ダウンタイムを大幅に削減できます。

例えば、AIがベアリングの摩耗を検知し、適切な交換時期を通知することで、無駄な定期交換を避けつつ突発故障も回避可能です。結果として保全コスト削減と安定稼働の両立を実現します。

さらにAIエージェントは、同種設備のデータを横断的に学習することで精度を高め、全社的な保全計画の最適化にも寄与します。

生産スケジュールの最適化

AIエージェントは、需要変動や設備稼働率、作業者シフトといった多様な要素を加味して、生産スケジュールを自動で最適化します。

従来のスケジューリングは担当者の経験や表計算ソフトに依存しており、変更対応に時間がかかるのが課題でした。AIエージェントを導入すると、リアルタイムに制約条件を考慮しながら最適なスケジュールを組み直すことが可能になります。

急な注文増加や部品納期の遅れが発生した場合でも、即座に代替計画を提示し、現場へ自動反映できるため、納期遵守率の向上と在庫の適正化を同時に実現します。

エネルギー管理

製造業においては電力やガスの使用量削減が大きな課題です。AIエージェントは、稼働状況や外部環境データを分析し、エネルギー利用を最適化します。

例えば、ピーク時の電力使用を抑える制御や、不要な稼働の自動停止、再生可能エネルギーの効率的利用などが可能です。

また、設備ごとの消費パターンを学習することで、省エネ効果の高い工場の操業ができ、エネルギーコスト削減と環境負荷低減の両立が実現します。近年ではカーボンニュートラルの観点からも、AIエージェントによるエネルギー管理は注目されています。

在庫調達・需要予測

AIエージェントは販売実績や市場データを基に需要を高精度で予測し、それに応じて在庫調達を最適化します。

従来は経験則に基づいた発注計画が多く、過剰在庫や欠品が発生するリスクがありました。AIエージェントは複数の要因を同時に分析することで、需要変動に即応可能です。

季節要因や市場トレンド、取引先の購買傾向を踏まえた予測を行い、必要な量を必要なタイミングで調達します。在庫コストを抑制しつつ、販売機会を逃さない体制を構築できるため、多品種少量生産が主流の現在において競争力の確保に直結します。

AIエージェントを製造業の現場に導入するステップ

AIエージェントを製造業に導入するときは、業務の絞り込みからPoC設計、ツール選定、運用体制の整備まで段階的に進めることが重要です。

いきなり全面展開するのではなく、効果検証と現場の納得感を重視したステップを踏むことで、導入の成功率を高められます。

適用業務の絞り込みと効果指標(KPI)の設定

最初のステップは、AIエージェントを適用する業務を明確に絞り込み、成果を測定するKPIを設定することです。

製造業には生産計画、品質検査、保全管理など多くの領域がありますが、すべてに一度に導入するのはリスクが高くなります。まずは「効果が数値化しやすい業務」や「現場で負担が大きい業務」を対象に選定するのが効果的です。

例えば、設備停止時間の削減や検査工数の削減といった明確な指標を設定すれば、導入の成果を客観的に評価できます。具体的なKPIは経営層への説得材料にもなり、次のステップに進みやすくなります。

PoC設計:学習データ準備と現場の巻き込み

PoC(概念実証)設計では、AIエージェントが実際に業務をどの程度支援できるかを確認します。そのためには、十分な量と質の学習データを準備することが不可欠です。製造業のデータは設備ごとにフォーマットや粒度が異なるため、前処理やクレンジングを丁寧に行う必要があります。

また、現場担当者を早い段階から巻き込むことも成功の鍵です。導入が「外部から押し付けられたシステム」と受け取られると、利用が定着しにくくなります。PoCの段階で現場の意見を反映させることで、実務に沿ったエージェントが設計され、利用意欲も高まります。小規模ラインや一部工程での試行導入から始めるのが一般的です。

ツール選定とIT/OT連携の整備

PoCで有効性を確認できたら、次は本格導入に向けたツールの選定とIT/OT連携の整備に進みます。

AIエージェントは単体では機能せず、MES(製造実行システム)、ERP、IoTプラットフォームなど既存システムとの連携が前提になります。これを「IT(情報システム)」と「OT(現場システム)」の融合と呼びます。

ツール選定の際は、現場データとの親和性、拡張性、セキュリティ機能、ユーザーインターフェースの使いやすさといった観点が重要です。また、クラウド型かオンプレミス型かといったインフラ選択も、コストやセキュリティ要件に応じて検討する必要があります。

この段階で社内の情報システム部門と現場部門が協働し、シームレスなデータ連携基盤を整えることが、導入効果を最大化する前提となります。

本番運用:権限設計・監査・セキュリティ

AIエージェントは業務を自律的に遂行できる一方、誤った判断や不正利用を防ぐための統制が欠かせません。そのために重要なのが、権限設計・監査・セキュリティ対策です。

ユーザーごとに操作範囲を制御するアクセス権限の設定、エージェントの意思決定ログを保存・監査できる仕組みの導入、不正アクセスやデータ流出を防ぐセキュリティ対策が求められます。また、定期的なアップデートやモデル精度の検証を行い、継続的に品質を維持する仕組みも不可欠です。

さらに、ガイドラインや教育プログラムを用意することで、現場スタッフが安心して利用できる環境を整えられます。

製造業におけるAIエージェントの今後の展望と最新トレンド

製造業におけるAIエージェントは、今後多くの先進国が抱える高齢化や少子化に備えて、単なる自動化を超えたツールへと進化することが期待されています。

以下では、今後のAIエージェントのトレンドについて解説します。

生成AI・大規模言語モデル(LLM)との連携

AIエージェントは、生成AIや大規模言語モデル(LLM)との連携によって高度化が進み、複雑な文脈理解や自然言語での指示が可能になると考えられています。例えば、現場担当者が「来週の生産スケジュールを需要予測に基づいて調整して」と入力すれば、AIエージェントがデータを解析し、実行可能な計画のたたき台が完成します。

さらに、多言語対応や技術文書の要約なども可能になるため、グローバル拠点間のコミュニケーション効率も向上するでしょう。生成AIとの統合により、AIエージェントは「現場の相談役」として、より人間に近い支援を実現していくと考えられます。

デジタルツイン・リアルタイム制御・自律化工場

デジタルツインとは、現実の設備や工場を仮想空間上に精密に再現し、シミュレーションを可能にする技術です。AIエージェントがデジタルツインを活用すれば、実際の稼働前にライン変更や設備投資の効果を検証できます。

また、リアルタイム制御との組み合わせによって、自律的に生産ラインを調整する「自律化工場」が現実味を帯びてきています。センサーから得られるデータを即座に解析し、エネルギー使用や作業スピードを最適化する仕組みは、従来の人間主導の管理を大きく変えるものです。

将来的には、需要の変化や突発的なトラブルに応じて、AIエージェントが自律的に工場全体を制御し、人間は監督と戦略策定に注力するような形が一般化すると予想されます。

産業におけるAIエージェントのガバナンスと倫理

AIエージェントの活用が広がるにつれ、ガバナンスや倫理の重要性も高まります。

AIが自律的に判断を行う場合、その根拠が不透明だと現場や経営層が安心して利用できません。そのため、意思決定のプロセスを記録し、監査可能な形で提示することが不可欠になります。

さらに、データの取り扱いに関しても個人情報や知的財産の保護が求められます。製造業ではサプライチェーン全体でデータを共有するケースが増えているため、不正利用や情報漏えいを防ぐ仕組みが欠かせません。

倫理面では、AIエージェントが人間の雇用や働き方に与える影響も無視できません。単純な代替ではなく、人間とAIが協働できる仕組みを構築し、教育やリスキリングを並行して進めることが重要です。こうした配慮がなければ、導入が社会的な反発を招くリスクもあります。

製造業の業務改善・コスト最適化はAIエージェントが鍵

AIエージェントは、製造業における作業時間の削減や属人化の解消、不良率の低下、在庫コストの削減といった具体的な成果を生み出す技術です。

また、スマートファクトリー化や予知保全、需要予測など多様な業務に応用できるため、現場の効率化と経営基盤の強化を同時に実現できます。さらに、生成AIやデジタルツインとの融合により、自律的な工場運営も現実味を帯びています。これからの製造業において、AIエージェントは競争力を左右する重要な鍵になるでしょう。

※ 掲載している情報は記事更新時点のものです。

※本サイトは、法律的またはその他のアドバイスの提供を目的としたものではありません。当社は本サイトの記載内容(テンプレートを含む)の正確性、妥当性の確保に努めておりますが、ご利用にあたっては、個別の事情を適宜専門家にご相談いただくなど、ご自身の判断でご利用ください。

関連記事

CopilotのAIエージェントとは?作成方法や活用シーンを紹介

Copilot AIエージェントは、自然な言葉で指示を出すだけで、文書作成やデータ処理、情報検索を支援できる仕組みです。さらに、Copilot Studioを使えば、自社のルールや…

詳しくみる入金消込ができるAIエージェントとは?活用法や対応サービスを比較

Point入金消込AIエージェントとは? 入金消込AIエージェントは、銀行の入金明細と請求データをAIが自律的に照合し、売掛金の消込を代行するシステムです。 学習型マッチング: 「…

詳しくみる法務AIエージェントとは?導入で契約業務はどこまで自動化できる?

Point法務AIエージェントとは? 法務AIエージェントは、契約審査や法務相談に対し、文脈を理解して自律的に判断・提案を行うAIシステムです。 自律的レビュー: 不利な条項や欠落…

詳しくみる総務AIエージェントとは?活用事例やメリット 注意点までわかりやすく解説

Point総務AIエージェントとは? 総務AIエージェントとは、総務の業務目標を理解し、社内規定の参照からシステム入力までを自律的に完結させる高度なソフトウェアです。 定型業務の自…

詳しくみるAIエージェント拡張機能Clineとは?特徴や料金無料、導入方法まで解説

PointClineとはVS Codeで動く自律型AI開発エージェント Clineは、VS Code上で動作し、コード生成からコマンド実行、テストまでを自律的に完結させるAIエージ…

詳しくみるAIエージェントサービスとは?選び方・導入手順・活用例を紹介

AIエージェントサービスは、単なる自動化ツールにとどまらず、情報収集から意思決定支援までを一貫して担える次世代の仕組みとして注目を集めています。従来のチャットボットやRPAと比較し…

詳しくみる